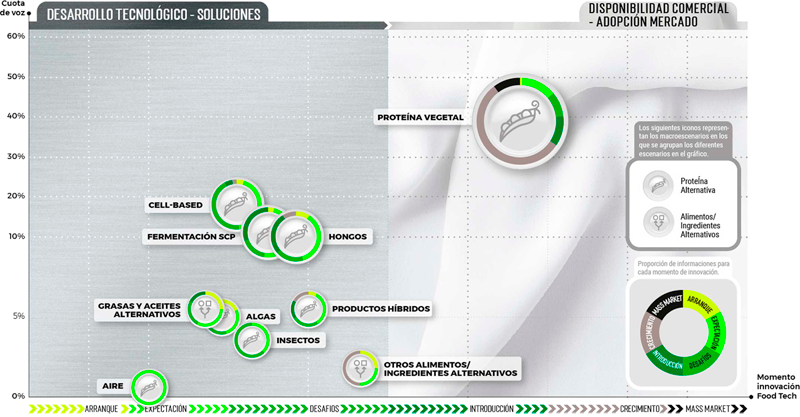

SOSTENIBILIDAD

PERIODO SEPTIEMBRE/NOVIEMBRE 2023_ Total de informaciones analizadas: 134

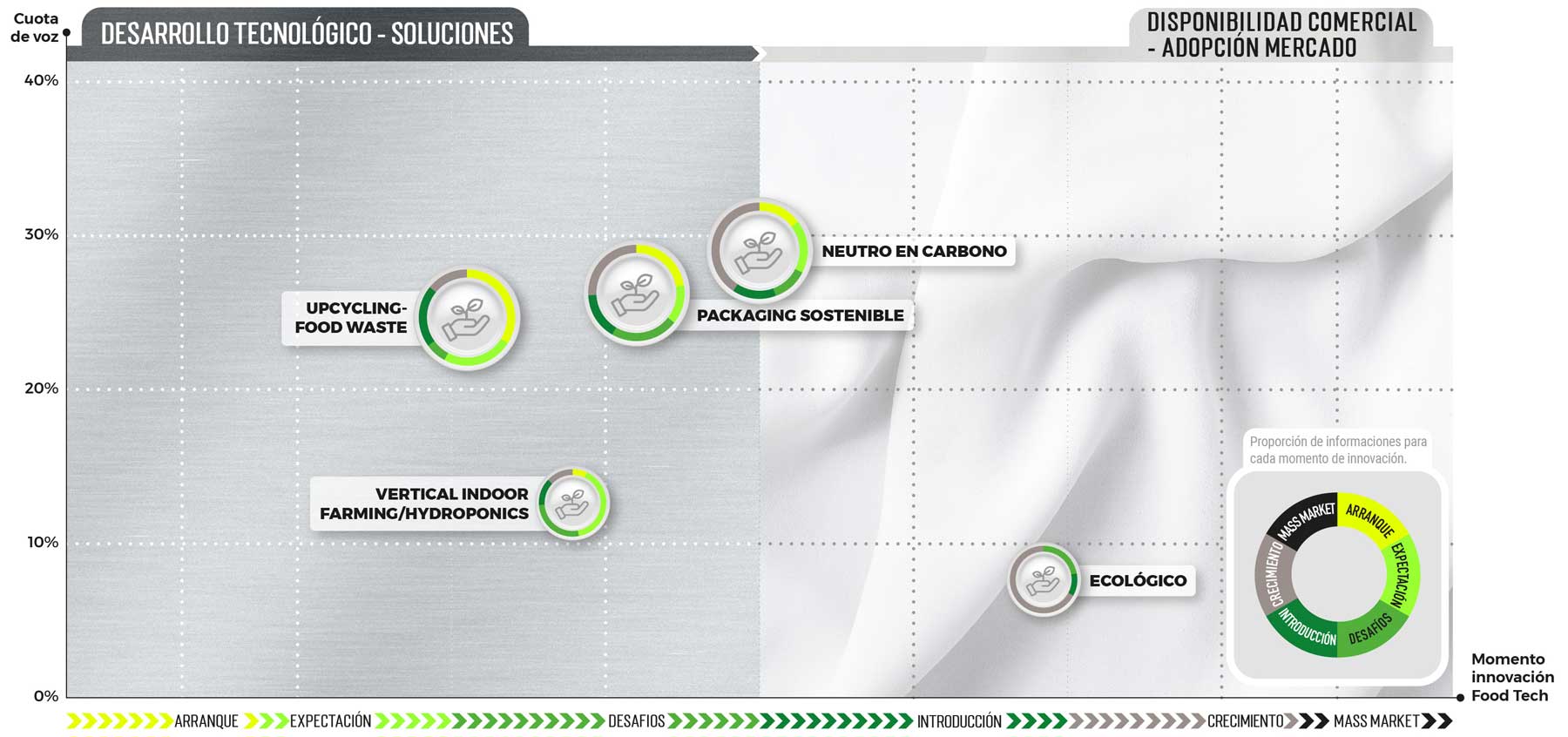

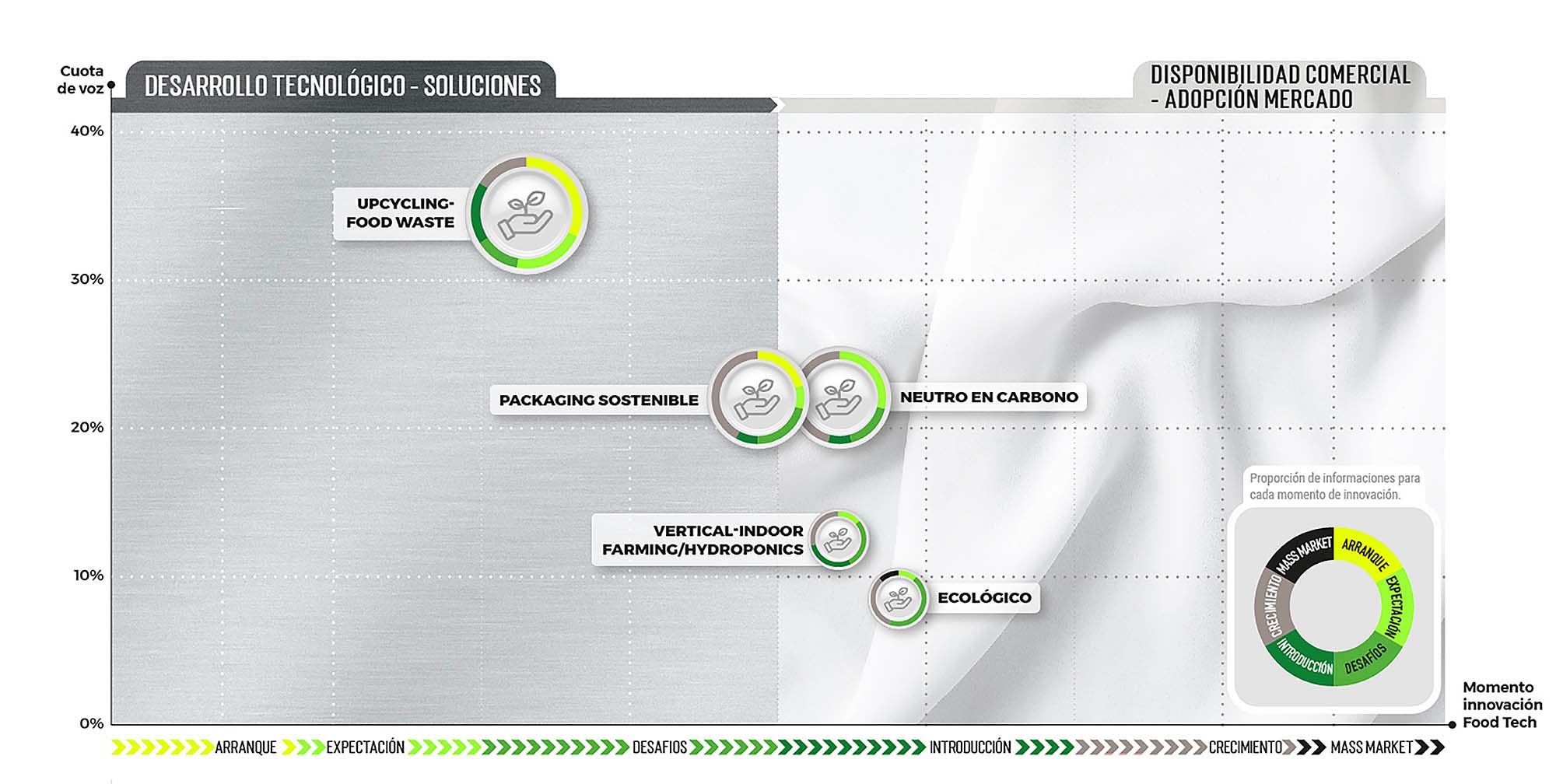

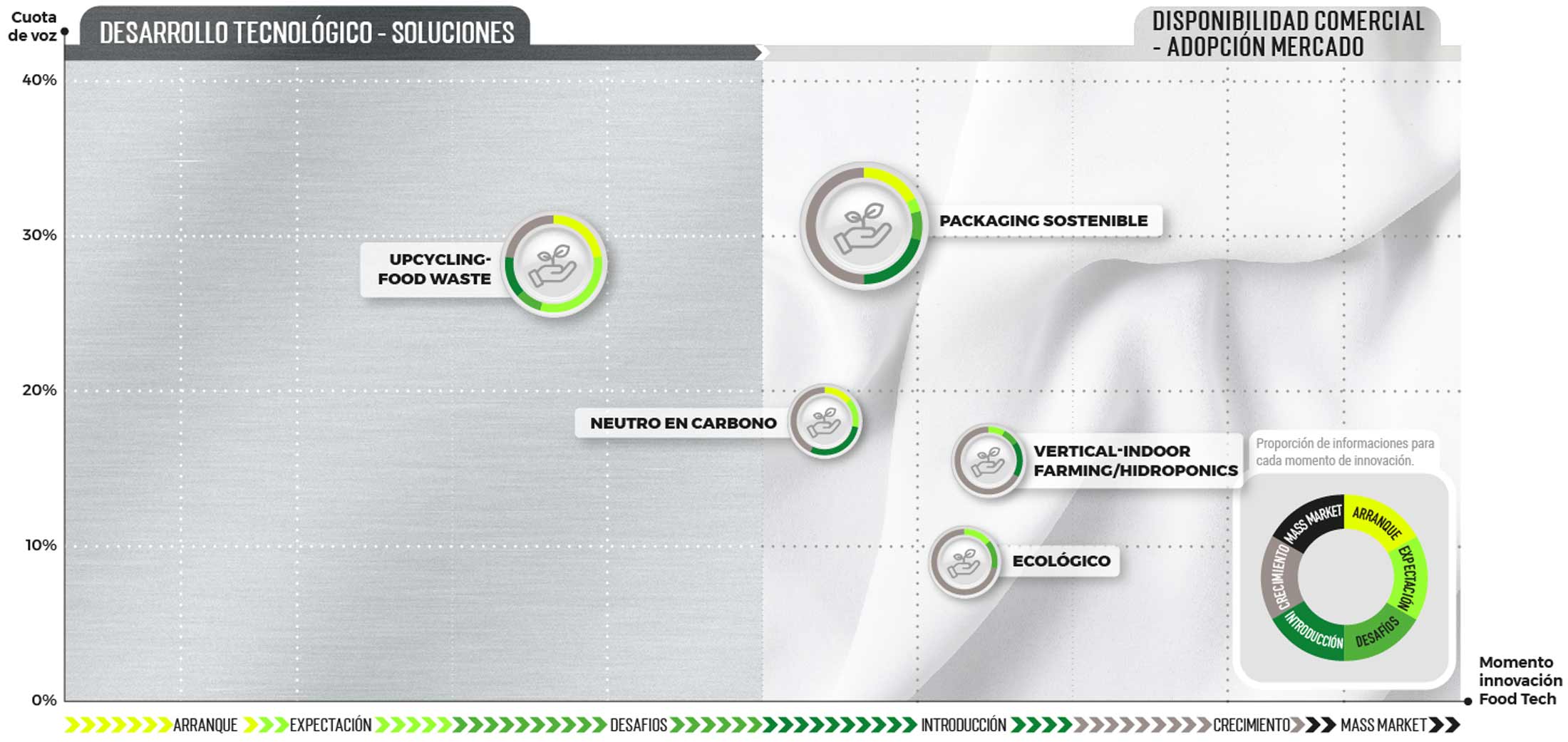

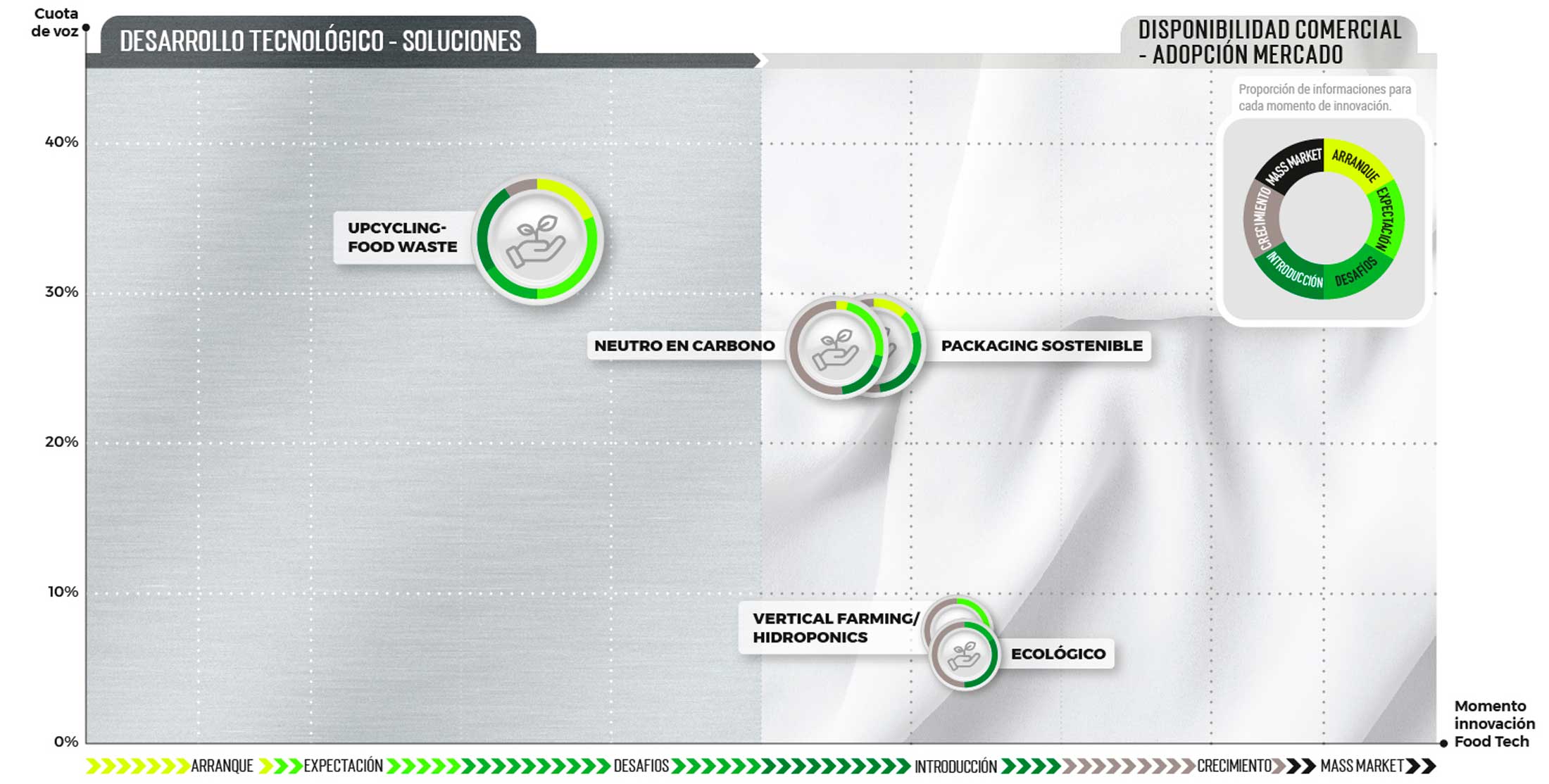

Interpretando el mapa…

¿Quieres compartir este mapa en formato original? Descárgalo aquí

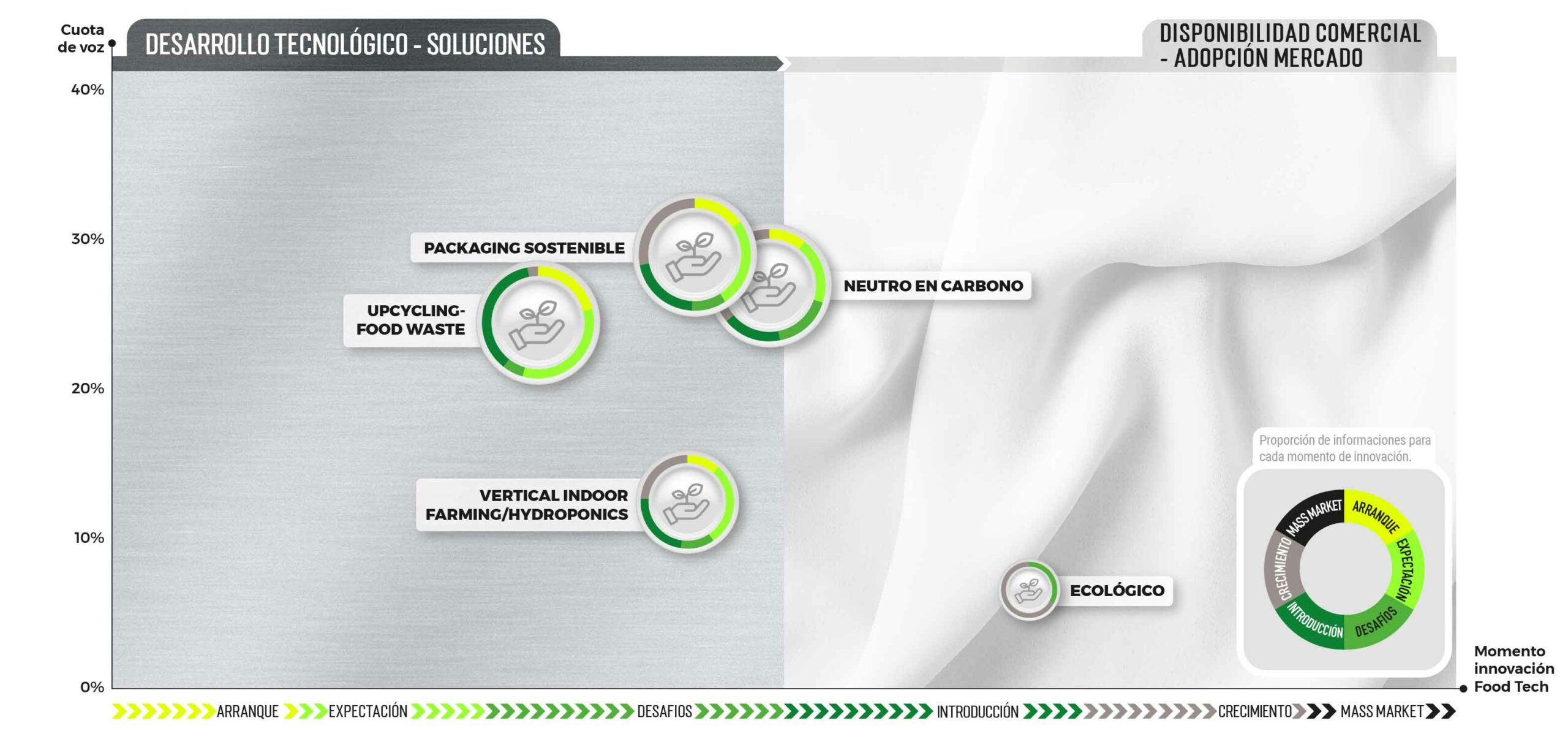

Packaging sostenible, objetivo reducir el plástico

¿Es beneficioso económicamente para una empresa apostar por la sostenibilidad?, según Design Bridge and Partners la respuesta es afirmativa, ya que las compañías que enfocan su marca hacia lo sostenible “crecen más rápido”, indican. Además, conforme a la consultora “el 81% de los consumidores a nivel mundial cree que las empresas deberían ayudar a mejorar el medioambiente”.

Y una de las formas de arrimar el hombro es a través del Packaging Sostenible, un escenario en el que hubo movimiento en cuestión de novedades y lanzamientos, ya que las empresas están proponiendo nuevos envases reutilizables, materiales alternativos al petróleo, uso de bioplásticos o reducción del embalaje.

Ejemplo de ello es el de Neighbourhood Coffe, con sus cápsulas de café de origen vegetal compostables; el de Gloop, con sus cubiertos comestibles que ya se lanzaron en cadenas de hostelería, heladerías u hoteleras; el de Ecovative, con su alternativa a los plásticos basada en micelio, o el de MadeRight, que logró recaudar 2 millones de dólares para desarrollar sus soluciones de envasado a base de hongos.

También la legislación está ayudando en avanzar hacia la reducción de envases. En este periodo, se supo que el Parlamento Europeo respaldó los objetivos propuestos por la Comisión de disminuir los envases (5% para 2030, 10% para 2035 y 15% para 2040), y añadir otros específicos para reducir los envases de plástico (10% en 2030, 15% en 2035 y 20% en 2040).

Asimismo, los eurodiputados pretenden que los países de la UE garanticen que el 90% de los materiales contenidos en los packaging (plástico, madera, metales ferrosos, aluminio, vidrio, papel y cartón) se recoja por separado para 2029.

Pero no todo son avances, ya que diferentes organizaciones medioambientales están poniendo el foco en multinacionales como Nestlé, Danone y The Coca-Cola Company porque dicen que las afirmaciones que se realizan en los envases de estas compañías: “100% reciclables” o “100% recicladas” son “engañosas” para el consumidor.

Neutro en carbono, objetivos ambiciosos

En el escenario de Neutro en carbono muchas de las noticias versaron sobre propuestas que se están poniendo en marcha para contaminar menos. Una de ellas fue la de Mars, que como parte de su estrategia para reducir las emisiones de Gases de Efecto Invernadero (GEI) está optimizando las recetas de los productos para incluir ingredientes más respetuosos con el medioambiente. La multinacional anunció una ambiciosa hoja de ruta en la que invertirá 1.000 millones de dólares para llegar a las cero emisiones GEI en toda su cadena de valor para 2050.

Otra multinacional, Pernod Ricard, anunció sus planes para invertir 60 millones de libras esterlinas para alcanzar su objetivo de destilación neutra en carbono para finales de 2026. Asimismo, Lactalis USA, General Mills, Kraft Heinz, Bel Group, Danone y Nestlé se han unido en una asociación para fomentar la transparencia y la responsabilidad sobre emisiones de metano de las cadenas de suministros de productos lácteos.

Ya en nuestro país, Nestlé España indicó que invirtió más de 56 millones de euros en proyectos de sostenibilidad ambiental en sus fábricas españolas. Las partidas más destacadas se destinaron a implementar equipamientos punteros y tecnología de última generación en sus centros de producción para reducir el impacto de su actividad y fomentar la economía circular.

Por su parte, Grupo IAN emprendió un proyecto de descarbonización de su negocio junto a Edison Next para reducir sus emisiones en un 29% para 2027, un 42% para 2030 y un 90% para 2050. Y otra interesante iniciativa fue la de Eroski que incorporó su etiquetado ambiental Planet Score (una forma de comunicar de forma sencilla el impacto global de un alimento en el medio ambiente) a 29 productos de alimentación.

A pesar de estas iniciativas, en este escenario continuamos observando informaciones que alertan sobre el “greenwashing” o lavado verde, un hecho que estará perseguido en la U.E. El Parlamento Europeo y el Consejo llegaron a un acuerdo provisional sobre nuevas normas para prohibir la publicidad engañosa y ofrecer a los consumidores una mejor información sobre los productos, que se estiman que estén en vigor para 2026.

Entre ellas resaltan la prohibición de las declaraciones ambientales genéricas, por ejemplo, “respetuoso con el medio ambiente”, “natural”, “biodegradable”, “climáticamente neutral” o “eco”, sin pruebas de un desempeño ambiental reconocido y relevante para la declaración.

Upcycling, solución para dar una nueva vida a los subproductos

Dentro del macroescenario de Sostenibilidad, uno de los leitmotiv es la lucha contra el desperdicio alimentario. En la Unión Europea se desperdician casi 59 millones de toneladas de alimentos al año, lo que equivaldría a 131 kilogramos de residuos por persona y año. Para reducir este problema, una solución que gana en importancia es el upcycling o valorización de subproductos, que lo englobamos dentro del escenario Upcycling-Food Waste.

El upcycling se está convirtiendo en una estrategia clave en la gestión de los subproductos y las empresas cada vez más presentan innovaciones en este sentido, tal y como muestra Innova Market Insight. La consultora señala que en el periodo q1 de 2022 al q1 de 2023 hubo un total de 674 lanzamientos de productos upcycled, un 18,6% más que en el periodo anterior.

Para seguir esa senda de lanzamientos, las empresas tienen que enfrentarse a una serie de retos, tal y como se detalló en Nutrevent, entre los que se encuentran:

- Mejorar las cadenas de aprovisionamiento.

- Crear una nueva narrativa en torno a los ingredientes-productos upcycled.

- Expandir los límites tecnológicos.

- Conseguir una normativa clara en Europa sobre los que se entiende por desperdicio alimentario.

Así y todo, en esta actualización conocimos iniciativas como la de la austriaca Kern Tec, que cerró una ronda de 12 millones de euros para seguir desarrollando sus alternativas lácteas a partir de huesos de fruta (albaricoque, cereza, melocotón).

Por su parte, Kaffe Bueno inauguró la primera biorrefinería de café del mundo en Rødovre, Dinamarca. Esta empresa fabrica ingredientes activos y funcionales para el cuidado personal, la nutrición humana, la salud animal y la salud del suelo y los cultivos. Todos sus ingredientes se derivan de los compuestos que se encuentran naturalmente en los subproductos del café.

También en España conocimos propuestas como las que se están desarrollando en CNTA, dentro del proyecto Circfood, entre las que destacan: generación de extractos polifenólicos; generación de extractos o bioproductos ricos en nutrientes de alto valor (fibra, pectinas, oligosacáridos…) o ricos en proteína de origen vegetal; obtención de ingredientes mínimamente procesados para poder incorporarlos en formulaciones) y obtención de bases fermentables (medios de cultivo).

Otra iniciativa de interés es la de Impact Upcycled Foods, que dentro de la tercera edición de Food (Tech)2 Challengers, desarrolló junto a CNTA una nueva bebida instantánea rica en cafeína, fabricada como alternativa al café soluble a partir de la cascarilla de café.

Vertical-Indoor farming, un escenario con motivos para reír y llorar

El escenario de Vertical Indoor-Farming/Hydroponics (Agricultura vertical) sigue en este 2023, el camino iniciado en los últimos meses de 2022, en el que contemplamos inversiones y proyectos para escalar la tecnología de vertical-indoor farming. Pero, por otro lado, observamos como diferentes empresas, algunas relevantes en el sector, pasan por dificultades por el alto precio de la energía y la inestabilidad de los mercados financieros.

La cara más amable de este escenario es que la mayoría de las informaciones tuvo como temática a diferentes rondas de financiación como la de la startup italiana Planet Farms, que recaudó 40 millones de dólares para expandirse por Italia y Reino Unido, o la de la española Groots que logró captar 3,5 millones de euros.

También, conocimos que Freight Farms, la cual proporciona tecnología de cultivo en contenedores a la industria agrícola en interiores, planea salir a bolsa o que la española Ekonoke prevé finalizar las obras de sus nuevas instalaciones de Chantada (Luego) a principios de 2024.

La cara más triste la representan Infarm, que se declaró en bancarrota, o Bowery Farmin, que en donde hubo múltiples despidos.

Ecológico, un escenario con más valor

En el escenario de Ecológico los dos grandes temas de las noticias analizadas fueron: los lanzamientos y los desafíos a los que se enfrenta.

Los últimos datos del Ministerio de Agricultura Pesca y Alimentación, referentes a 2022, indican que España, tras Francia, es el segundo país de la Unión Europea en superficie dedicada a la producción ecológica. En concreto, cuenta con 2,67 millones de hectáreas, lo que supuso un 1,5% más que en 2021. En cuanto al valor del mercado, conforme a Ecovalia este escenario alcanzó los 2.856 millones de euros en España durante 2022, un 13% más que en 2021.

Algunos de las novedades o ampliaciones de gama en este escenario estuvieron protagonizadas por las barritas de cereales, cremas, galletas, horneados y cereales eco de Delicatalia; la nueva línea de refrescos ecológicos ‘Organic’ con adaptógenos e ingredientes funcionales de Relash; el lanzamiento de la marca bio ‘Anna Green’ de Lázaro, o la ampliación del surtido ecológico de Aldi.

Descubre ediciones anteriores

Profundiza en otros macroescenarios

⇓